- モビリティ

EV化に向けたさらなる軽量化の追求

自動車の省エネルギー化や軽量化に寄与する素材として発泡プラスチックの採用が増加しています。

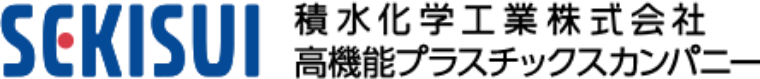

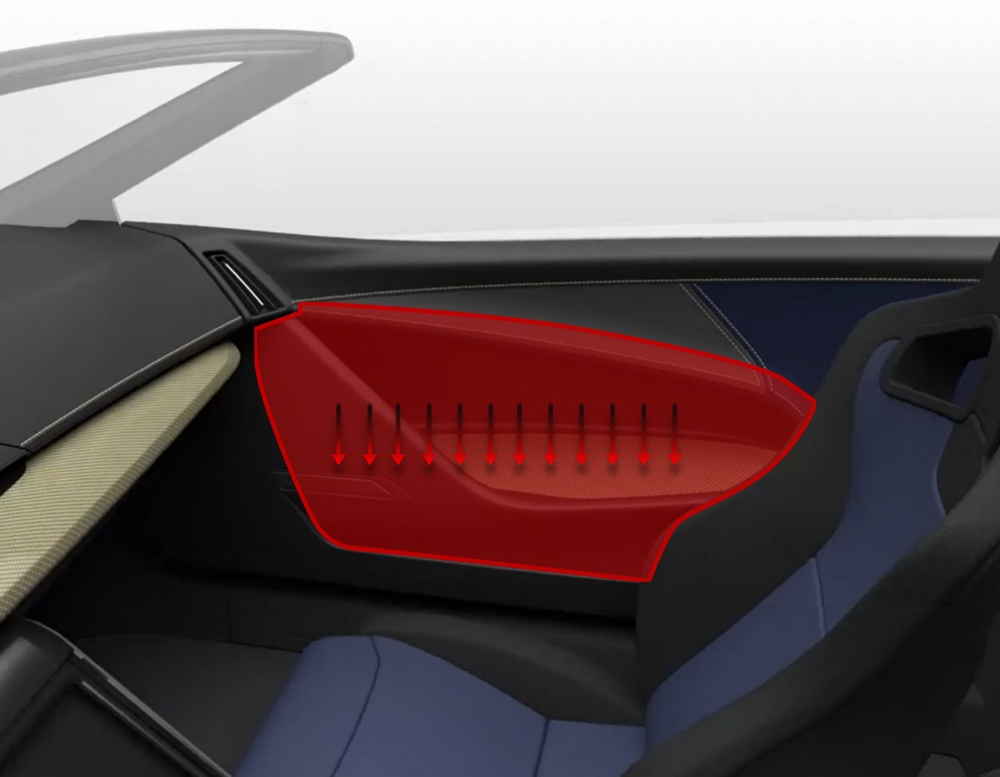

インストルメントパネルやドアトリムにおいては、軽量化だけでなく、表面のデザイン性や触り心地といった質感を両立することが求められます。

発泡技術による軽量化

PP樹脂の射出発泡成形技術でコア(発泡)層とスキン層を形成します。 独自技術により、高外観・高衝撃・高剛性を実現し、ソリッドの樹脂部品と比べて、25~35%の軽量化が可能です。

技術情報

技術概要

汎用PPベース配合樹脂による

汎用PPベース配合樹脂による

射出発泡成形

射出成形法(電動機)

金型コアバック方式により樹脂内に蓄積された発泡成分が開放、

コア(発泡)層とスキン層を形成

発泡成形品による軽量化

発泡成形品による軽量化

車輌内装部品 25~35%軽量化

ソリッド品ー2倍発泡品対比で

独自の3技術融合による

独自の3技術融合による

高外観・高衝撃・高剛性を実現

融合3技術

- 材料配合:汎用PPベースの適正配合

- 金型/製品設計:均一充填設計

- 成形技術:品質の安定化

有望な展開用途

有望な展開用途

車輌内装部品ほか

- 内装トリム(ドア・デッキサイド)

- ラゲッジBOX

- シートアンダー

技術詳細

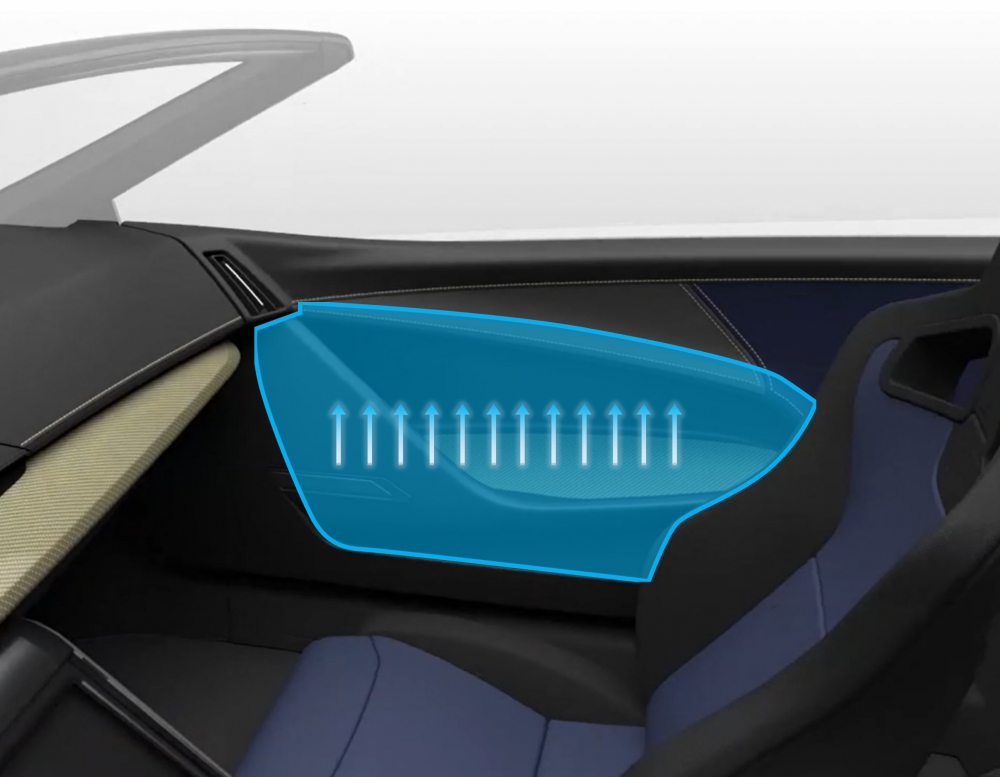

発泡(コアバック)成形法

発泡(コアバック)成形法

① 金型閉・射出開始

射出時肉厚は製品より薄い

② 金型閉・射出開始

充填と同時に表層部のみを固化

③ コアバック・発泡・冷却

コアバックし製品内部を発泡

軽量化

軽量化

【事例②】M社 デッキボック]

5人乗 デッキ大(製品サイズ:1100×1100)

【製品重量低減効果】

ソリッド品

(肉厚2mm)

発泡品

(肉1.3⇒2.6mm)

(肉厚2mm)

発泡品

(肉1.3⇒2.6mm)

機械物性比較

機械物性比較

| 区 分 | 現行品 | 当社発泡品 | ||||

|---|---|---|---|---|---|---|

| ソリッド | 他社発泡品 | |||||

| 肉厚(mm) | 1.5 | 2.0 | 2.3 | 1.8⇒3.0 | 1.3 ⇒ 2.6 | 1.5 ⇒ 3.0 |

| 発泡倍率 | - | - | - | 1.6 | 2.0 | 2.0 |

| 比 重 | 0.9 | 0.96 | 0.9 | 0.9 | ||

| 目付(g/㎡) | 1,350 | 1,800 | 2,070 | 1,730 | 1,170 | 1,350 |

| 剛性(N/cm) 〔曲弾性勾配〕 |

7~12 | 25 | 40 | 30~35 | 20~25 | 40~50 |

| 低温落球衝撃(cm) | 100 | 100 | 100 | 82 | 100 | 100 |

| 側突性能 | × | - | ○ | - | ○ | ○ |

| 製品外観 | 白化/ヒケ | ○ | ○ | シルバー | ○ | ○ |

| 重 量 | 100 | 65~75 | ||||

融合3技術

- 材料技術:汎用PP樹脂をベースにした配合を選定し、発泡後の製品強度を確保

- 金型設計:多点(最適)ゲートによる薄肉成形品の均一充填設計

- 成形技術:高倍率発泡品を安定品質にて生産

高外観を実現