- モビリティ

高温・電磁ノイズによる誤動作防止

自動車の電動化やADAS(先進運転支援システム)の導入で、車載電子機器が増えているとともに、電磁ノイズと熱の発生源もますます増えております。

電磁ノイズは、車載機器や自動車に誤作動や事故を引き起こすリスクがあるため、電磁ノイズを出さない・ノイズの影響を受けない・仮に影響を受けても正常に動作する、といったEMC(電磁両立性)対策が不可欠になります。

金属製は電磁波シールド性や放熱性に優れますが、重量と加工の難しさがあり、軽量化が求められる車載機器においては、金属に代わる素材のニーズが高くなっております。

熱暴走と電磁障害を防ぐ樹脂成形品

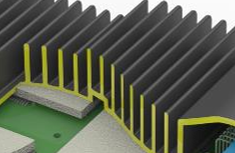

当社「放熱・電磁波シールド樹脂成形品」は、熱暴走と電磁障害を防ぎ電子機器トラブルを回避する、高性能サーモプラスティック樹脂の成形品です。

射出成形品のため形状自由度があり、アルミより約45%軽量な樹脂のため、放熱・EMC対策と金属代替による軽量化に貢献します。

技術情報

技術概要

簡易成型

簡易成型

射出成形

複雑形状化/薄肉化で放熱性能を担保機能を付加する二色成形が可能

軽量

軽量

約半分の重さ

金属と比較し約45%軽量用途が多く、車体の重量削減に貢献

EMCシールドに

EMCシールドに

放熱性をプラス

高熱伝導

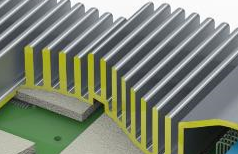

より効率的なヒートシンク形状加工でアルミと同等の放熱性能を実現

効率化

効率化

コスト削減

部品点数低減、プロセスの簡略化、メンテ回数低減など

技術詳細

簡易成型

簡易成型

複雑形状化や極薄フィンの設計

射出成形なので、高い放熱性を期待できる形状に設計が可能。一体成形化により部品点数の削減もできる。

アルミ

アルミ  SEKISUI dev.

SEKISUI dev. 二色成形による多機能化

ニーズに合わせてアレンジできる。部品の一部のみ二色成形にし、その部分だけに機能を付加することも可能。 導電樹脂BOXの一部を汎用樹脂で(二色)成形することで絶縁機能を付与できる。 これによりコネクターとの一体化が図れる。

導電樹脂BOXの一部を汎用樹脂で(二色)成形することで絶縁機能を付与できる。 これによりコネクターとの一体化が図れる。  軽量

軽量

アルミより約45%軽量な樹脂。車1台につき、大型ユニット 5個、小型ユニット 30個 としてコントロールボックスの総重量を算出

EMCシールドに放熱性をプラス

EMCシールドに放熱性をプラス

EMCシールドテスト

放熱試験

[ 試験条件 ] セラミックヒーター:3.1W 放熱グリース:3.8W/ [m・K]

効率化

効率化

部品点数そのものが削減されることや、素材の特性による生産プロセスの低減、生産設備メンテナンス回数低減等の工数効率化ができる。

例えば…

- 金型の摩耗を抑え、交換頻度低減

- 後加工が不要(ブラストフリー)

- アルマイト処理不要 など